ライセンスプレートランプを作るぞ!

作業場の照明を作成中、不意に思いつき即実行!

先日終えたドラスティックなNinja号イジリを思うと、イジリ度の規模は極小なんですが (苦笑)

オリジナル度はコチラがやや上だぞ!(負け惜しみか・・・)

何はともあれ車検対応で色合い・たたずまいになるべく妥協しないで作った

ナンバー灯 ができるまでをご紹介 でも役立つ情報・・・ あるかなぁ

思い返せば2年前がコトの始まりでしたね

前回の車検時(ユーザー車検ね)、モロモロ問題ナシで完了しかけたんだけど、後部でしゃがんだ検査員の方がナンバー灯に食いついてる模様・・・

検査員曰く コレ、LEDが玉切れしてるよねぇ ダメ だねぇ・・・ とのこと

ん? 玉切れてるワケねーぞ!と思い見てみると、切れてるんじゃなくてそもそもLED自体が5つある穴のうち2つにしか仕込まれてないのだ それもまぁナゾと言えばナゾなんだけど、照度はともかく玉切れ扱いは覆すことができず、再検査のハンコを頂戴した次第 ひとまず純正のランプユニット(テイルランプ含む)を装着して車検は通したんだけど、照度に問題ないならLEDの数は重要かぁ?

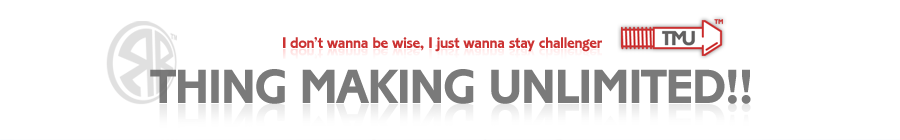

とはいえダメなものはダメなら仕方ない そのうち作り直そうって思ったのが2年前のハナシ 左写真が問題?の変更前仕様で、確かオフロード用のナンバー灯をステー自作で装着したんだけど、写真のとーりレンズには5つ穴が開いてるのに左右のLEDのみ点灯するという、不思議と言えば不思議なユニット

イマでも同じよーなのが入手できるんだけど、ちゃっかりLEDは5個仕様になってるよーです(笑)

んじゃLEDを3つ追加してやる!と、分解を試みたトコロ、ネジ的要素が見当たらない・・・ シリコン充填接着っぽいから黒いカバーは捨てて割るコトに 案の定、シリコンがみっちり入っていて防水・振動対策はカンペキな作り (スバラシイ)

基盤とレンズもシリコン漬けっぽいから慎重に分離作業を進めたんだけど、基盤は多少動くものの外れてはこない感じ レンズに挿されてるLEDの勘合がキツイと踏んでグリグリやってみると、基盤とLEDが分離・・・ 壊しちった (涙)

どーもLEDとレンズがしっかり接着されてるよーで、どんな武器で挑んでもウンともスンとも言わない状況 せめてレンズだけでも回収したいと思いつつ、リューターでLEDを削れば接着面が悪さをしてなんだかバッチい状態に・・・

久々にカンペキな いじり壊し をしましたね (再起不能です・・・)

最終的には撮影する気にもならないくらいバラバラで、とりあえず忘れることにしたのが昨年の暮れ で、ホントに最近まで忘れていたというおめでたさ 我ながらこの能力には感心しますが、車検は待ってくれないからなんとかしないとなぁ

って思いつつ忘れてるんだけどね

思い出すきっかけは作業灯の試作中でした

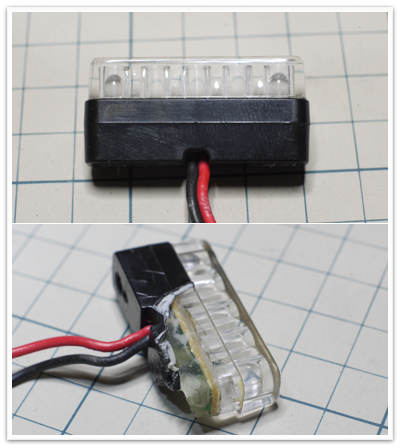

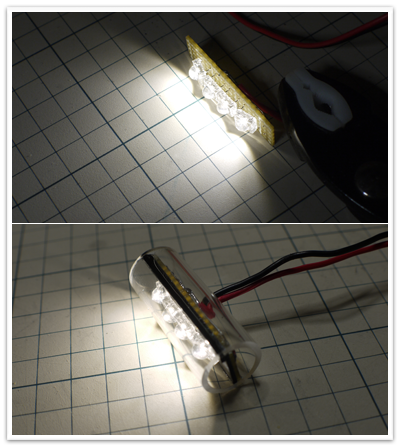

メインの作業テーブルを使っていて、こんな照明があればなぁと考えつつ基盤にLEDをレイアウトしていたんだけど、たまたま並べた4個のLEDがちょうどいい感じ で、早速試作して点灯具合を見ていたトコロで、突然ナンバー灯のコトを思い出した! コレ、ナンバー灯にも使えるサイズだなぁと だもんで、仕事終わりでチマチマ検討を開始 5発仕様になったユニットの購入や他製品の流用なんかも考えたんだけど、そもそも青白い白ってのがイマイチ好みじゃないから、この際光の色味含めて好きなよーに作れる自作の道を選びました

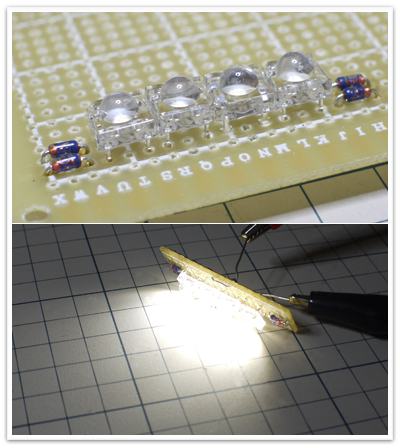

LED自作派の方には何てことない並列4発仕様です 色味は 電球色LED のページで紹介してるFLUX 5mm LEDがイチバンいい感じだったんでコイツで決定!指向角をなるべく稼ぐため、左右のLEDのみ片足を底挿しにして角度を付けました ハンダ作業はさほど上手じゃないから見せるのも恥ずかしいんだけど、下写真が基盤裏の構成です 安定的に電気を供給するため抵抗じゃなくてCRDの2丁掛けとして25mAを確保 ま 抵抗の計算がメンドーだったっていうのもありますが・・・ マイナス側には一応整流ダイオードも付けて逆流破損は回避してます

とかいっちょ前に語ってますが作業灯の試作時、かなり久々なLED工作だったため、マイナスとプラスの位置関係から 忘却の彼方 といった具合 (涙)

アノードとカソードってどっちだった?CRDの帯向きってどっちだっけ? なんて状況で配線していたら パチッ っとショートさせてLEDが終了・・・

勘が戻ったコロには壊れた同じよーな基盤ユニットが5枚出来てたね (笑)

試行錯誤しすぎてたせいで写真が飛び飛びでなんですが・・・

まずは無事完成した光っぷりを(上写真) 左右のLEDに角度を付けた分、指向角が多少広くなってるのがワカルと思います コレでひとまず基盤はOK

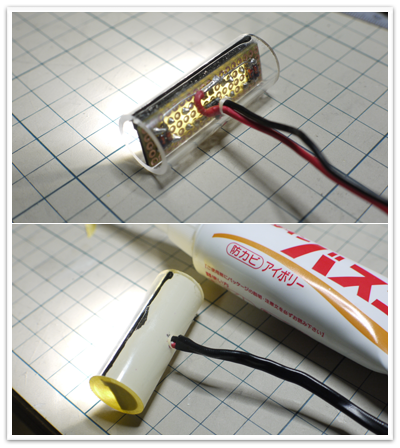

次に考えるのは防水方法 当初は箱組みした中に基盤ごと収めようと思ったんだけど、手っ取り早くやるなら丸パイプに収めるのも悪くなさそうってコトで、早速試してみると、コレがちょうどいい感じ!(パイプ外径18mm)

ココから工程がすっ飛んでますが・・・ 基盤表面にLEDをかわしつつゴム板を貼って目隠し コードの通る穴をパイプに開けたら基盤をパイプ内に挿入! 接着は振動に強いタイプの瞬間接着剤を流し込んで固定 後工程のため、接着ラインは途切れないようにしっかり流し込みましたね

基盤の固定が完了したら防水と防振のため、基盤背面にシリコンを流し込みます コレはバラシ壊したLEDユニットに学びましたね (笑) まぁ流し込んだのはシリコンっていうよりはバスコーク(コーキング材)なんですが・・・

流し込むというよりはスキマを無くすため圧入に近い入れ方をするんで、基盤に接着不良があると表側にハミ出る危険があるから、接着に気をつけてたというワケです で、しかるべきマスキング後、バスコークのノズルを差込んで基盤裏の空間を埋めるよーに圧入 コレなら水が浸入するスキマはナイでしょ

ココから再び工程が飛ぶんだけど(汗)、コーキングの硬化後、パイプの側面をクリアの塩ビ板でフタをして、灯りに影響のナイ範囲をカッティングシートでメクラすれば、防水仕様LEDユニットの完成っす!

でもさぁ、場所柄市販のLEDテープなんかでチャッチャと収める方がスマートではあるんだよねぇ・・・ 万が一壊れたトキはそうしよ~っと

照明部ができたら、得意の形状部に突入っす!

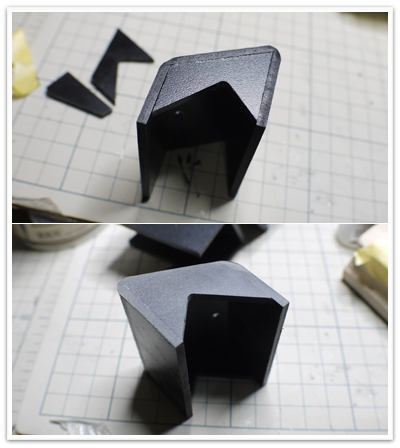

LEDユニットを裸で固定しちゃってもいいんだけど、純正品とまではいかなくても社外品くらいは目指したいトコロ だもんで、側をそれっぽく仕立てるため低発泡エンビ板(3mm)を使ってカタチ作ってみます 曲げで使う武器はアクリサンデー製のヒーターキット(上写真の鉄棒) コレ、ずいぶん昔に買ったモノなんだけど、まったくモデルチェンジしないまま現在でも購入可 機能は単純で、コンセントを挿すと鉄棒が熱くなり、そこに板材を当てるコトで柔らかくして曲げるというもの その場合、アクリル板と違って発泡エンビ板は直接接触させず、3~5mmくらい離した状態で熱をかけるのがポイントかな 別売のヒーターコントローラーを使えばイロイロ応用できそうなんだけど、業務的にコレは近々導入する必要がありそうです

模型屋とはいえ図面ナシのカタチを一発で作り上げるのはムリっす 下写真は調整時に出た試作モノの数々 やはりナイ物を作るのは一筋縄じゃいかないってコトだねぇ

まだなんのこっちゃらよくワカラナイかと思いますが

基本骨格となる板の曲げが済んだら測板を貼り付け、全体の強度を高めます(左写真)

あとはひたすら最終的なイメージに近づけるべく、各部をシャカシャカやっていきます

で、出来上がったのが右上の写真 なんとなくそれっぽいでしょ?

その下はかつて使っていたボディ コレよりは売り物に迫れたハズ!?

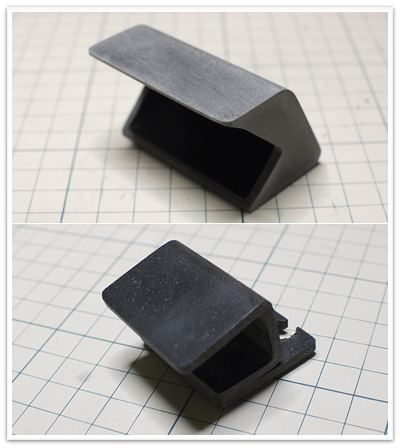

カタチが整ったら最後は塗装でダメ押しっす ホームセンターなんかによくある安物ラッカースプレーって、ミスト(粒子)が粗め コレを逆手にとって遠吹きで約5回塗り重ねると上写真のよーに梨地を作れます 純正の樹脂パーツ的シボ感を出そうってワケ

ちなみにこのスプレー、ツヤ消し黒のハズなんだけど・・・ ツヤあるよね?

こんなトキはツヤ消しクリアスプレーがオススメ スプレーガンだと完全なツヤ消しにもできるんだけど、缶スプレーのツヤ消しモノってたいてい2~3割ツヤが残るね こんな部品にはそれがかえって好都合で、程よくツヤが残ると梨地が生きてきて、グっと純正部品に近づけた気がするのはオレだけ?

コレで役者は全て揃いました!

あとは組み付ければ完了っす 使い勝手を見てネジ留めとしますが、ひとまず強力タイプの両面テープで固定 まぁ重量的には両面テープでも十分だけどね

ちょっと脱線して、こんなモノを作りました

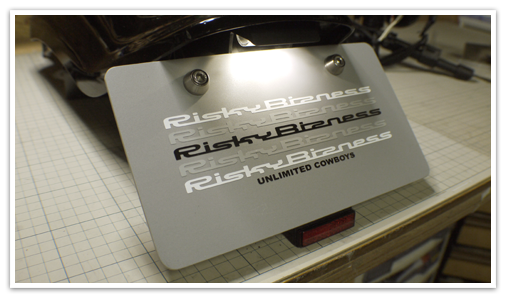

そのうち作ろうと思っていたイミテーションナンバープレート 今回よーやく着手しました とはいえ板を切って穴を開けるだけなんだけどね (笑)

1枚はナンバーステーにダイレクトに固定するタイプ もう一枚はナンバーをとめてるネジに引っ掛けるだけのタイプ コイツは撮影時に自車のナンバーを手っ取り早く隠したり、ミーティングなんかで仲間内のナンバーをチャっと隠すトキに便利じゃないかと

ただのグレー板じゃ殺風景だからステッカーを貼りましたが、色違いのステッカーを整列させながら貼るのって案外メンドーでしたね

なんだかんだコダワリましたが、見事に目立ちません!

まずはインナーフェンダーに本体を固定(左写真) LEDユニットが半円はみ出てるのが若干ダサいんだけど

ココはまぁ覗き込まない限り意外と気になりません フェンダーが乗らなければそこそこコダワリも報われるんだけど・・・

ハイ、フェンダーが乗ると見事に隠れます・・・(右写真)

いーのいーの やりきったかどーかが重要だからね(笑)